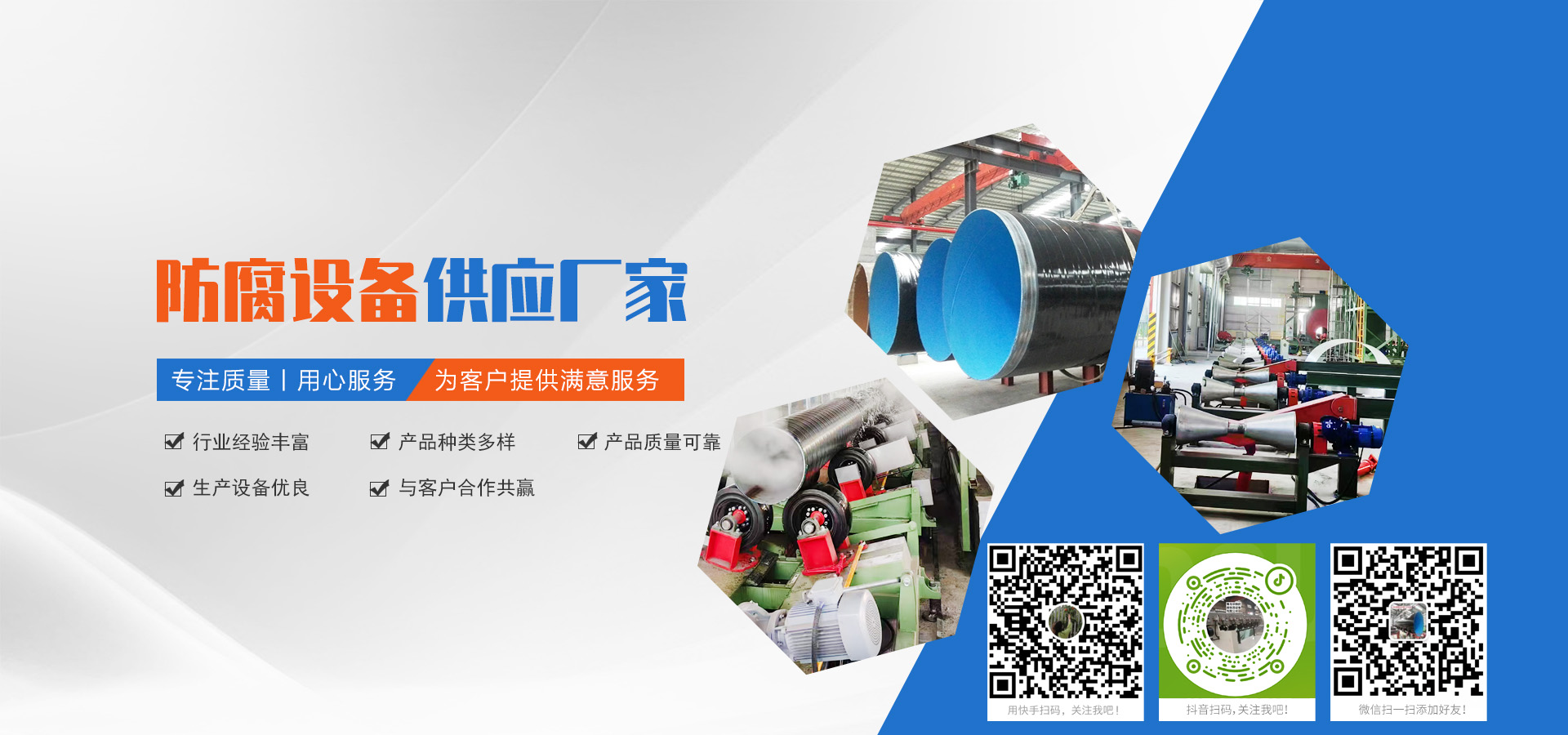

四川喷涂缠绕设备生产

2025-09-22 来自: None 浏览次数:18

青岛华特防腐保温设备有限公司带你了解关于四川喷涂缠绕设备生产的信息,从设备的整体结构来看,PE喷涂缠绕设备通常由多个核心系统协同工作,每个系统都承担着特定的功能,共同确保整个防腐处理过程的、和稳定。首先是工件输送系统,该系统主要负责将待处理的工件(如钢管)平稳、连续地送入设备的各个处理工位,并在处理完成后将其输送出去。工件输送系统通常由辊道、支架、驱动装置等组成,其中驱动装置多采用伺服电机,配合精密的传动机构(如减速器、链条或齿轮传动),能够实现工件的匀速旋转和轴向移动,其运行精度直接影响后续喷涂和缠绕的均匀性。为了适应不同规格的工件,输送系统的辊道间距、高度等参数通常可以进行调节,以确保工件在输送过程中保持中心稳定,避免因晃动而影响涂层质量。

冷却装置采用环形喷淋结构,对缠绕后的工件进行分段冷却段采用℃热水喷淋(缓冷),第二段用℃冷水快速降温,使PE涂层从熔融态(℃)迅速冷却至60℃以下固化定型,冷却时间根据管径控制在分钟,避免涂层因内应力产生开裂控制系统是设备的“神经”,以PLC为核心,集成触摸屏、传感器和执行器形成自动化控制网络。抛丸器通过高速旋转的叶轮将钢丸等磨料以一定的角度和速度喷射到工件表面,利用磨料的冲击力去除铁锈和氧化皮,同时使工件表面形成均匀的粗糙面(通常要求达到Sa5级除锈标准)。粉尘收集装置则用于及时收集除锈过程中产生的粉尘和碎屑,既保护了工作环境,也避免了粉尘对后续处理工序的干扰。此外,部分预处理系统还会配备预热装置,对除锈后的工件进行初步加热,以去除表面残留的水分,并提高工件表面温度,为后续的PE材料附着创造更好的条件。

在实际应用中,PE喷涂缠绕设备的性能参数需要根据具体的工件规格和防腐要求进行调整。例如,对于直径为50mmmm、长度为6mm的钢管,设备的输送速度通常可以在5m/min-5m/min之间调节,喷涂厚度可以控制在5mm-3mm,缠绕层的厚度则可以根据需要通过调节缠绕层数和带材厚度来实现。预处理后的工件进入主机,首先经过加热装置预热,随后喷涂装置启动,将熔融的PE材料均匀喷涂在工件表面形成底层,紧接着缠绕机构将PE带材按设定角度缠绕在底层上,形成复合增强层。在缠绕过程中,设备可根据需要进行多层缠绕,每层之间可能通过再次喷涂PE熔体实现粘结,确保整体结构的完整性。完成喷涂和缠绕后,工件进入冷却区域,经冷却系统处理后,PE涂层固化成型,***进行后处理,如对涂层表面进行修整、检测涂层厚度和附着力等。

四川喷涂缠绕设备生产,缠绕系统主要由带材放卷装置、导向机构、张力控制装置等组成。PE带材通常由挤出系统同步生产,通过导向机构引导至工件表面,并在工件旋转和轴向移动的配合下,以一定的角度(通常在30°°之间,具体角度根据工件的受力情况和防腐要求确定)缠绕在底层涂层上。张力控制装置是缠绕系统的核心部件之一,它能够控制PE带材在缠绕过程中的张力,确保带材缠绕紧密、平整,避免出现松弛或过紧导致带材断裂的情况。喷涂装置是实现PE材料均匀覆盖工件表面的关键环节,其喷头设计需根据工件的直径和表面形状进行定制,确保喷涂厚度一致。部分设备采用高压静电喷涂技术,利用静电吸附原理使PE粉末或熔体更紧密地附着在工件表面,减少材料浪费并提高涂层附着力。缠绕机构则主要用于将PE带材以特定角度缠绕在已喷涂基层的工件上,通过调节缠绕张力和重叠率,形成增强层。缠绕角度的选择需结合工件的受力情况,对于承受轴向力较大的管道,通常采用45°左右的缠绕角度,以增强其抗拉伸性能。